机器人自动化产线作为现代制造业的核心组成部分,通过集成工业机器人、传感器、控制系统等先进技术,实现了生产过程的自动化、智能化与高效化。其应用领域涵盖汽车制造、电子组装、食品加工等多个行业,显著提升了生产效率、产品质量和资源利用率。本文将从技术原理、应用领域、发展趋势等方面对机器人自动化产线进行系统性解析,并结合典型案例展示其技术优势与经济价值。

核心设备与系统构成

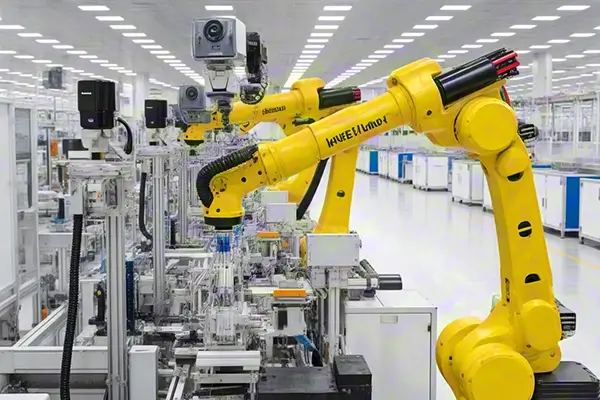

机器人自动化产线以工业机器人为核心执行单元,结合传感器、控制系统、物料输送系统等形成完整生产闭环。以烟机集烟罩铆接贴标线为例,该产线通过3台六轴机器人、4台四轴SCARA机器人及3D视觉无序抓取技术,实现集烟罩铆接、油杯挂角铆接、激光打标等全工序自动化。系统集成传输带、机械定位机构、自动剥标机、自动贴标机等设备,形成高效协同的生产网络。

关键技术支撑

(1)精密定位技术:机器人关节角度、速度与加速度参数的精确计算,确保运动轨迹误差控制在微米级。

(2)传感器融合技术:视觉传感器、力传感器实时采集环境信息,配合数据处理算法实现动态路径规划。

(3)智能控制系统:基于PLC与工控机的分布式控制架构,支持多机器人协同作业与实时故障诊断。

柔性化生产能力

机器人编程语言(如RB、RAPID)支持快速任务重构,配合视觉识别系统可适应不同规格工件的抓取与装配。例如,冲压自动化生产线通过更换机器人端拾器,可实现从汽车覆盖件到家电钣金件的柔性切换。

汽车制造

在焊接、喷涂、装配等环节,机器人自动化产线实现高速连续生产。以冲压自动化生产线为例,单台六轴机器人配合拆垛系统、板料清洗机等设备,可达成12件/min的生产节拍,显著提升车身覆盖件生产效率。

电子组装

精密机器人末端执行器可完成微米级元件的贴装与检测。某电子制造企业通过引入视觉引导机器人,将手机主板贴片不良率从0.3%降至0.05%。

食品加工

机器人配合无菌化设计实现食品分拣、包装自动化。某乳制品企业采用协作机器人进行液态奶装箱作业,产能提升40%的同时,降低人工接触导致的污染风险。

定制化生产

通过模块化设计与数字孪生技术,机器人自动化产线可快速响应个性化订单需求。某重型机械企业通过虚拟仿真优化生产线布局,将非标产品生产周期缩短30%。

烟机集烟罩铆接贴标线

该产线全长13米,集成铆接、贴标、激光打标等工序,实现从原料上料到成品下线的全流程自动化。生产节拍从55秒提升至25秒,人员需求从8人缩减至1人,良品率超过98%,显著降低人力成本与质量波动风险。

重载机器人全自动化产线

国内首条重载机器人产线在广东佛山投产,实现“机器人生产机器人”的闭环制造。该产线采用七轴机器人与高精度力控技术,单台设备负载能力达1.5吨,重复定位精度±0.05mm,为高端装备制造提供技术支撑。

冲压自动化生产线

某汽车零部件企业引入机器人冲压自动化线,集成拆垛、清洗、涂油、对中、码垛等设备,生产节拍达12件/min。通过光学对中台与视觉识别系统,板材利用率提升至92%,能耗降低18%。

智能化升级

人工智能算法与数字孪生技术的融合,使产线具备自我学习与优化能力。例如,通过深度学习预测设备故障,实现预防性维护;利用数字孪生模拟生产参数调整,缩短工艺验证周期。

绿色化转型

节能电机与轻量化材料的应用,降低产线能耗;废弃物回收系统与余热利用装置,提升资源利用率。某新能源电池企业通过优化机器人运动轨迹,将单条产线年节电量达120万度。

人机协作深化

协作机器人(Cobot)与增强现实(AR)技术的结合,实现人机安全共融。工人通过AR眼镜获取实时操作指导,机器人根据人体动作意图调整作业路径,提升复杂装配任务效率。

全球网络化协同

5G通信与边缘计算技术,支持跨国企业实现产线数据实时共享。例如,某跨国车企通过云端平台统一调度全球12个生产基地的机器人产线,实现产能动态平衡。

机器人自动化产线作为智能制造的核心载体,正推动制造业向高效、柔性、绿色方向转型。其技术突破不仅体现在单机性能提升,更在于系统集成与智能决策能力的增强。未来,随着人工智能、数字孪生等技术的深度融合,机器人自动化产线将进一步释放生产潜能,为全球制造业高质量发展提供关键支撑。

咨询电话:0371-55629010

全国免费电话:400-996-5011

欢迎填写以下表格,留下您的需求、联系电话等信息,并尽可能详细描述产品需求,我们将快速处理您提交的信息,确保您的购买咨询得到及时、准确的回复。